Химическая полировка нержавейки

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки. Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их. Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется. Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной. Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается. Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода. Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

к содержанию ↑Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Изделия из цветных или черных металлов можно обрабатывать при помощи универсального состава, который окажет необходимое воздействие. Для этого следует добавить все компоненты, соблюдая пропорции. Ортофосфорная кислота составляет основу — 65%. Серной кислоты должно быть 15% и 14% обычной воды. Хромовый ангидрид занимает 6%.

Нержавеющую сталь можно полировать схожим составом, только воды в нем должно быть 13%, а еще следует добавить глицерин в соотношении 12%. Детали могут находиться в ванне до получаса, хотя штампованным изделиям требуется меньше времени для обработки.

Область применения

Химическая полировка металла используется, чтобы придать поверхности зеркальный блеск. Такое действие может быть направлено на придание деталям более привлекательного облика, если они находятся на виду и являются частью какой-то конструкции. Помимо эстетического назначения, полировка служит не только для красоты. С ее помощью можно избавить деталь от неровностей и шероховатостей, а также защитить от воздействия ржавчины, кислот и различных атмосферных явлений.

к содержанию ↑Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы. Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование. Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

solidiron.ru

Полировка нержавеющей стали

Нержавеющие стали обладают высокой устойчивостью к коррозии в атмосферных условия и некоторых других средах ( газовой, речной и морской воде, некоторых кислотах, растворах солей и щелочах) при комнатной и повышенной температурах. Хром является основным легирующим элементом и обеспечивает коррозионную стойкость металла. Пластические свойства сплава добиваются добавлением 8-11% никеля. Никель делает сплав ковким, облегчая обработку давлением. Добавление хрома в сплав приводит к образованию карбида хрома, который образуется на границах зерен, увеличивая возможность возникновения межкристалмической коррозии. Для уменьшения возможности образования карбидов, в состав нержавеющей стали вводят титан, который активно связывается с углеродом и образующий карбиды титана. Хромистые и никелевые стали имеют наибольший удельный вес в выплавке нержавеющих сталей и наиболее широко применяются в промышленности. Их используют для сортового и листового проката, поковок, горячекатанных и холоднокатаных труб и литья самых различных областях техники и промышленности ( химической, атомной, авиационной и т.д.). Стали этого типа можно разделить на следующие подгруппы:

- Хромоникелевые аустенитные стали с малым содержание углерода.

- Хромоникелевые кислотостойкие аустенитные стали.

- Хромоникелевые окалиностойкие стали с высоким содержанием хрома и никеля.

- Хромоникелевые стали аустенито-мартенситного класса.

- Хромоникелевые стали аустенито-ферритного класса.

Электролитно-плазменная обработка нержавейки

При обработке нержавеющих сталей возможно снижение напряжения до 230В без потери качества полировки. Эксперименты показали, что в 3%-м водном растворе сульфата аммония хорошо полируются изделия из нержавеющей аустенитной стали 12Х18Н10Т, имеющие плоскую форму и мелкий рельеф, например столовые ложки (площадь 1дм2), вилки (площадь 0,7 дм2) и другие столовые приборы. При этом чистота поверхности улучшается на два-три класса, мелкие выступы удаляются, а крупные сглаживаются; деталь приобретает устойчивый (долговременный) металлический блеск, острые кромки притупляются, а заусенцы с толщиной при основании 0,3 мм удаляются. Высокое качество обработки получено также для неглубоких поддонов из нержавеющей стали (площадь основания 330х490 мм, толщина стенок 1 мм, отбортовка высотой 30 мм, общая площадь поверхности составляет 20 дм2). При этом поддон такой формы необходимо опускать в электролит только вертикально.

Состав электролита для обработки нержавеющей стали методом ЭПП

Положительные результаты полирования нержавеющих аустенитных сталей типа 12Х18Н10Т достигаются в растворе следующего состава:

- серная кислота,

- соляная кислота,

- азотная кислота,

- хлористый натрий,

- вода,

- краситель кислотный черный 3М.

Корректирование раствора состоит в периодическом добавлении воды и азотной кислоты. Обработку проводят в течение 3–10 минут при температуре 70–75оС. С увеличением содержания в растворе солей железа время обработки увеличивается до 15–20 минут. Качество поверхности при химическом полировании зависит от объемной плотности загрузки деталей в ванне. При слишком большой загрузке возникает неравномерность обработки поверхности, возможно ее травление и образование других дефектов вследствие затрудненного доступа раствора к поверхностям изделий.

Технические характеристики электролитно-плазменной обработки и полирования нержавеющей стали

Рекомендуемое время полировки нержавеющей стали — 180 сек.

Скорость шлифовки и снятия заусенцев нержавейки — 30 сек.

Среднее время снижения шероховатости на 1 класс — 75 сек.

Количество циклов полировки до смены электролита — 960.

Экспериментальная обработка

Методика экспериментального исследования полировки стали Х18Н10Т электролитно-плазменным методом

Для исследования характеристик установки и отработки методики по изучению процессов электролитно-плазменного полирования проводилось исследование закономерностей полирования аустенитной нержавеющей стали Х18Н10Т в растворах сернокислого аммония разной концентрации.

В экспериментах использовались металлические пластины толщиной 1 мм.

Значения тока измерялись с точностью ± 0,05 А, а напряжения ± 2 В. Температура электролита при проведении эксперимента поддерживалась с точностью ± 1оС, что вполне достаточно для изучения основных закономерностей процесса и отработки технологии. Для изучения съема металла в процессе полировки образцы взвешивались до и после полирования с точностью ± 0,00005 г и оценивалась разность массы (Dm).

Вольт-амперные характеристики снимались при температурах 70, 75, 80 и 85оС и концентрациях электролита 3, 4, 5 и 6 %, то есть в области значений параметров, используемых на промышленных установках. Параллельно оценивалась и удельная мощность при тех же параметрах.

Вольт-амперные характеристики снимались, начиная с высоких напряжений, при которых начинал наблюдаться срыв ППО, фиксируемый резкими бросками тока через образец.

Результаты экспериментов полировки нержавейки Х18Н10Т

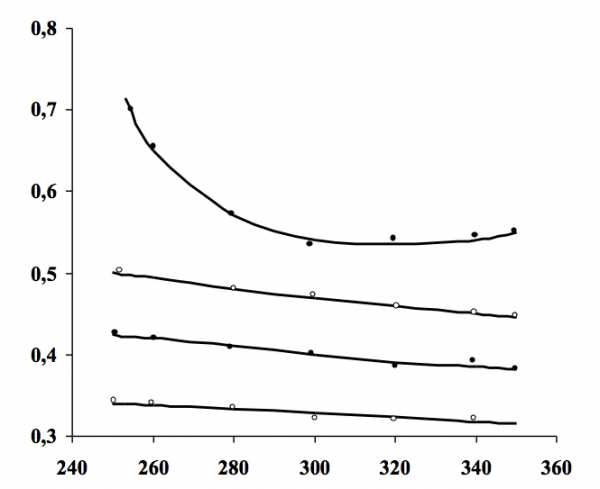

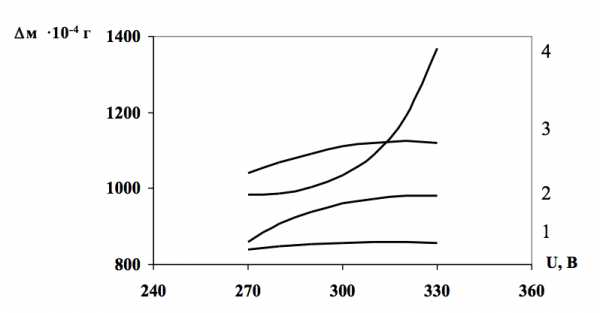

На рисунке представлены вольт-амперные характеристики (ВАХ) при концентрации сульфата аммония (Nh5)2SO4 3%, 4%, 6%. Данные зависимости соответствуют процессу электролитно-плазменного полирования с устойчивой паро-плазменной оболочки. Наименьшие значения напряжения на кривых снимались при значениях, соответствующих срыву ППО и появлению броска тока.

Рисунок 1 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%;4 – 6%

Из анализа вольт-амперных характеристик следует, что для всех концентраций раствора характерно уменьшение плотности тока с повышением температуры электролита, что хорошо согласуется с теоретическими предпосылками. Получено, что величина тока уменьшается в 1,5¸2 раза при повышении температуры электролита. Следует отметить, что величина плотности тока для всех концентраций электролита при одинаковых значениях напряжения и устойчивой ППО имеет приблизительно одинаковое значение, то есть величина тока, проходящего через образец в данном диапазоне концентраций, не сильно зависит от концентрации электролита. Некоторое уменьшение величины тока с ростом концентрации (особенно при 6 % (Nh5)2SO4) имеет место.

Из графиков видно, что с увеличением напряжения плотность тока уменьшается. При температурах 80 и 85оС зависимость носит линейный характер. Более резкое, нелинейное увеличение тока при малых напряжениях можно объяснить приближением к зоне с коммутационным режимом обработки, где ППО неустойчива. Этот эффект наблюдается и при температуре 70оС при всех концентрациях. Некоторое увеличение плотности тока при температуре 70оС и напряжениях 340 В и более можно объяснить началом перехода к режиму обработки в гидродинамической области (турбулентное течение).

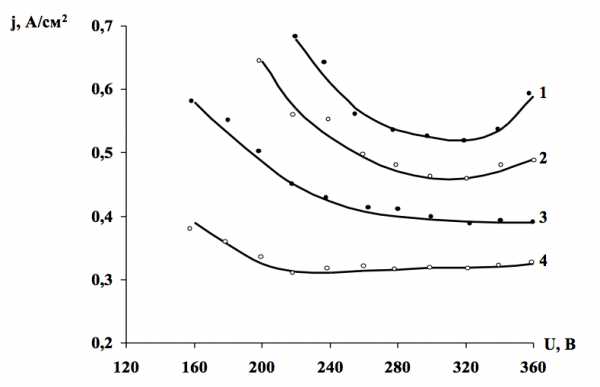

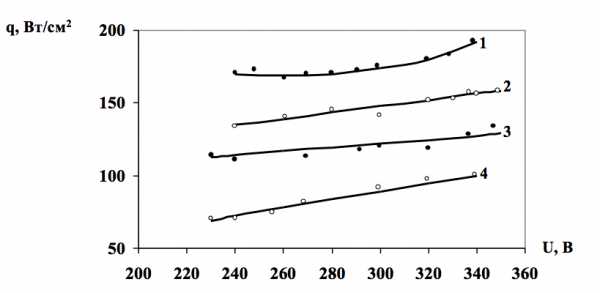

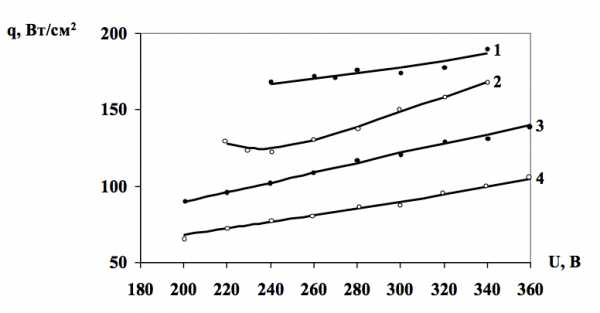

На рис. показана зависимость удельной мощности от напряжения в режиме электролитно-плазменной обработки при значениях концентраций и температур, рассмотренных выше. Как и следовало ожидать, из рассмотрения ВАХ следует, что удельная мощность обработки при заданных температуре и напряжении слабо зависит от концентрации.

Рисунок 2 — Зависимость удельной мощности от напряжения при концентрации 3% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 3 — Зависимость удельного теплового потока от напряжения при концентрации 4% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Следует отметить, что характер наклона кривых показывает их обратно пропорциональную зависимость от напряжения в линейной области. Наличие нелинейных областей при низких и высоких значениях напряжения имеет ту же причину, что и для плотности тока. Полученные результаты хорошо согласуются с литературными данными и теорией процесса.

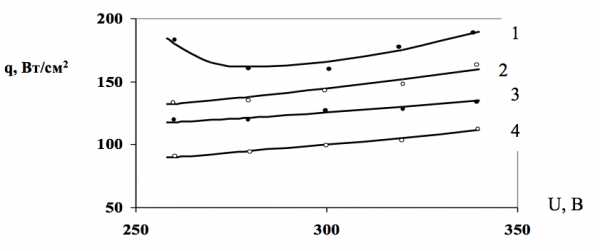

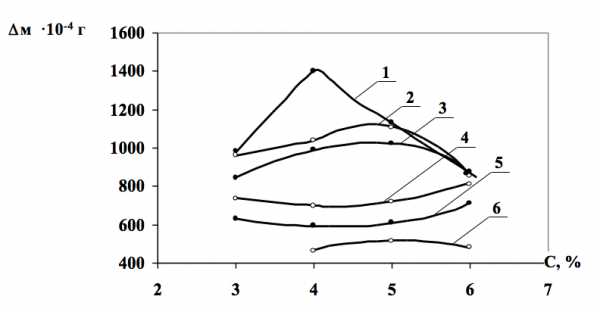

На рис. показана зависимость массы образца из нержавеющей стали площадью 8 см2 от изменения напряжения при температуре 70оС, концентрациях электролита 3%, 4%, 5%, 6% и обработке в течение 5 минут. Съем металла увеличивается с ростом напряжения, причем этот рост наиболее заметен при концентрациях 3%, 4% и 5%, а при 6% практически не зависит от напряжения. Резкое увеличение съема металла при напряжении 330 В и 4% (Nh5)2SO4, скорее всего, объясняется стравливанием с образца каких-либо включений или заусенец, что приводит к выбросу экспериментальной точки из общей зависимости. Из рисунка следует, что для съема металла лучше всего использовать сульфат аммония 5% концентрации.

Рисунок 4— Зависимость удельного теплового потока от напряжения при концентрации 5% (Nh5)2SO4 и температуре: 1 – 70оС; 2 – 75оС; 3 – 80оС; 4 – 85оС.

Рисунок 5 — Зависимость изменения массы образцов S = 8 см2 от напряжения. Температура – 70оС; концентрация электролита: 1 – 3%; 2 – 4%; 3 – 5%; 4 – 6%

На рис. представлена зависимость потери массы образцов от концентрации раствора при напряжении 300 В и различных температурах электролита. Необходимо отметить, что съем металла при прочих равных условиях уменьшается с увеличением температуры электролита. Максимальный съем металла происходит при 5% концентрации и температуре 70оС. При температуре 85оС потеря массы практически не зависит от концентрации и незначительна по величине. При температурах 75 и 80оС наблюдается незначительный рост съема металла с увеличением концентрации, а при 70оС и 6% концентрации происходит резкое уменьшение стравливания металла, что можно объяснить началом перехода к гидродинамическому режиму обработки. На этом же рисунке приведены зависимости съема металла от концентрации раствора при температуре 700С и напряжениях 270 и 330 В. Можно отметить, что съем металла незначительно зависит от напряжения и имеет одинаковый характер в зависимости от концентрации.

Рисунок 6 —Зависимость изменения массы образцов S = 8см от концентрации

- U = 300 В, Т= 700С; 2U = 300 B, T= 750C;

- U = 300 B, T= 800C; 4U= 300 B, T= 850C;

- U= 330 B, T= 700C; 6U = 270 B, T = 700C;

На этом рисунке приведены также зависимости величины съема металла нержавейки от концентрации электролита при температуре 70оС и напряжениях 270 и 330 В. Отметим, что съем металла незначительно зависит от напряжения и имеет одинаковый характер поведения при изменении концентрации раствора.

Следует отметить, что во всех случаях при наличии устойчивой паро-плазменной оболочки поверхность образцов из нержавеющей стали Х18Н10Т после обработки в 3-6% растворе сульфата аммония в течение 5 минут приобретает блеск.

Узнать стоимость обработки нержавеющей стали

plasmacraft.ru

Химические технологии полировки

Что такое химическая полировка?

Что такое химическая полировка?

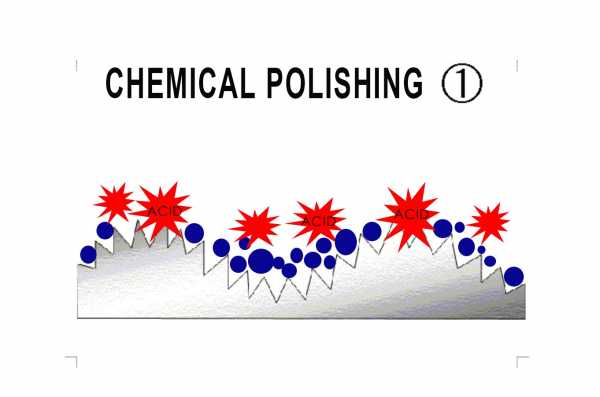

Химическая полировка является одним из методов отделки поверхности металла. Процесс растворяет и удаляет утолщения микроскопически неровной поверхности путем погружения компонентов в химическую ванну. По сути, это представляет собой химический процесс травления. По сравнению с поверхностью перед полировкой, неровности уменьшаются и поверхность становится более гладкой.

Различные методы обработки поверхности металла

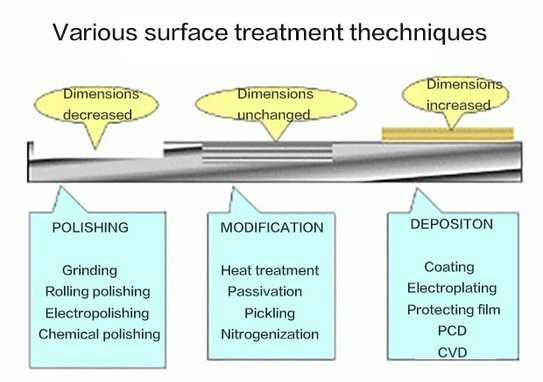

Существует большое количество методов обработки поверхности металла. Некоторые методы, такие как гальванические технологии увеличивают размеры материала. Термическая обработка (отжиг), пассивирование и травление не изменяют размеры. Химическая полировка и Электрополировка являются примерами технологий, которые уменьшают размеры металла.

Электрополировка против химического полирования

В процессе электрохимической полировки (ЭХП), используется низкое напряжение (V~12v) от источника питания постоянного тока в кислой ванне. Металлическая пластина соединена с катодом (-), а деталь, подлежащая полированию соединена с анодом (+). Когда подается напряжение, происходит электрохимическая реакция, и начинается травление металлической поверхности анода. Электрический заряд выше в местах выступов, тем самым процесс устраняет заусенцы, образующиеся после механической обработки. ЭХП улучшает скорость потока внутри трубы, так как микро полости и шероховатости в трубах могут значительно замедлить скорость потока. Кроме того, образование и рост бактериальных колоний будет устранен. Процесс ЭХП также улучшает коррозионную стойкость металла. Химическая полировка (ХП) использует специальные химические составы (электролиты), куда погружают изделия из нержавеющей стали. Нет необходимости в использовании электроэнергии, процесс не растворяет вытянутые вершины поверхности. После серии промывок и погружений в электролит, изделия становятся яркими и блестящими, что указывает на значительное качество полировки поверхности. Этот процесс является простым, позволяющий достичь высоких результатов полирования внутренних поверхностей трубы. Из-за особенности процесса, электрохимполированию подлежат трубы относительно большого диаметра. Трубы с маленьким внутренним диаметром (

inoxgrup.ru

Раствор и способ химического полирования поверхности нержавеющей стали

Использование: для химического полирования поверхностей из нержавеющей стали. Сущность изобретения: раствор для полирования содержит: соляную кислоту 0,5 - 5 моль, азотную кислоту 0,005 - 1 моль, фосфорную кислоту 0,005 - 1 моль, оксибензойную кислоту 0,001 - 5 г, соль четвертичного аммония 0,005 - 1 г, хлорную кислоту или ее водорастворимую соль 0,0005 - 0,5 моль, воду до 1 л. Соль четвертичного аммония имеет радикал алкила с длинной цепью, включающей не менее 12 атомов углерода. В качестве соли четвертичного аммонии может быть применен галогенид четвертичного аммония, в частности хлористый алкилпиридиний. Соль четвертичного аммония помимо радикала алкила с длинной цепью содержит по меньшей мере другой радикал алкила и/или радикал бензила. Раствор может дополнительно содержать растворимое в воде абиетиновое соединение. Способ полирования поверхности нержавеющей стали включает обработку поверхности вышеуказанным раствором при температуре 20 - 50oС. 2 с. и 5 з. п. ф-лы.

Изобретение касается состава ванн для химической полировки поверхностей из нержавеющей стали.

Химическая полировка металлических поверхностей представляет собой хорошо известный метод (Электролитическая и химическая полировка металлов. W.Y. Mc.G. TEGART-Dunod, 1960, p.122), который заключается в обработке полируемых металлических поверхностей окислительными ваннами. Для химической полировки аустенитных нержавеющих сталей используют обычно ванны, содержащие смесь в водном растворе соляной, фосфорной и азотной кислоты. Для улучшения качества полировки обычно в эти ванны включают адекватные присадки, такие как поверхностно-активные вещества, регуляторы вязкости и агенты для придания блеска. Так, известен состав ванны для химической полировки поверхностей из нержавеющей стали, содержащей в водном растворе смесь соляной, азотной и фосфорной кислот, регулятор вязкости, выбираемый среди растворимых в воде полимеров, поверхностно-активное вещество и тиосалициловую кислоту в качестве агента для придания блеска. Известные ванны для полировки имеют свойства воздействовать на металл с очень большой скоростью. Обработка полировкой поверхности из нержавеющей стали при помощи подобных ванн не может обычно превышать нескольких минут из-за риска возникновения местных коррозий. Большая скорость воздействия делает известные ванны не пригодными для полировки внутренней поверхности стенок резервуаров больших размеров, таких как паровые котлы, автоклавы или кристаллизаторы. Поскольку время, необходимое для наполнения и опорожнения таких резервуаров, обычно значительно выше времени оптимальной обработки химической полировкой, то становится невозможным получение равномерной полировки стенки, причем некоторые области стенки оказываются недостаточно полированы, другие глубоко корродированы. Кроме того, большая скорость воздействия известных ванн делает трудным контроль за полировкой. Известны ванны для химической полировки с очень медленным действием, которые устраняют вышеуказанные недостатки. Эти ванны содержат в водном растворе смесь соляной, азотной и фосфорной кислот, тиосалициловую кислоту, хлористый алкилпиридиний и метилцеллюлозу. Эти известные ванны для полировки с медленным действием предусмотрены для работы при температурах, по меньшей мере равных 45оС, обычно между 50 и 100оС. Цель изобретения разработать состав ванны замедленного, но эффективного полирующего действия для поверхностей из нержавеющей стали при рабочих температурах ниже 50оС. Следовательно, изобретение относится к ваннам для химической полировки поверхностей из нержавеющей стали, содержащим в водном растворе смесь соляной, азотной и фосфорной кислоты в водном растворе, замещенную в известных случаях оксибензойную кислоту, по меньшей мере соль четвертичного аммония и присадку, выбираемую среди хлорной кислоты и растворимых в воде солей хлорной кислоты. В ваннах по изобретению оксибензойная кислота служит агентом для придания блеска. Она может быть незамещенной, как салициловая кислота, или замещенной, как тиосалициловая кислота. Предпочитают салициловую кислоту. Соль четвертичного аммония выбирают преимущественно среди таких солей, которые содержат по меньшей мере радикал алкила с длинной цепью, замещенный или незамещенный, содержащий по меньшей мере, четыре атома углерода. Предпочтительно выбирать соли четвертичного аммония, в которых группа алкила с длинной цепью содержит по меньшей мере 8 атомов углерода, преимущественно 12 атомов углерода, такие как группы лаурила, цетила и стеарила. Особенно рекомендуемые соли четвертичного аммония принадлежат к классу, образованному растворимыми в воде солями алкилпиридиния и растворимыми в воде солями четвертичного аммония, содержащими кроме радикала алкила с длинной цепью, определенного выше, по меньшей мере другой замещенный или незамещенный радикал алкила и/или замещенный или незамещенный радикал бензила. Предпочитаемыми галоидными соединениями являются особенно хлориды. Примерами солей четвертичного аммония, используемыми в ваннах по изобретению, являются хлорид цетилтриметиламмония, хлорид цетилдиметилбензиламмония, хлорид дистеарилдиметиламмония, хлорид лаутилдиметилбензиламмония, хлорид лаурилтриметиламмония и хлориды алкилпиридиния, особенно хлорид центипиридиния и хлорид лаурилпиридиния. В ваннах по изобретению соответствующие количества соли четвертичного аммония, с одной стороны, и присадки, выбираемой среди хлорной кислоты и ее растворимых в воде солей, с другой стороны, следует регулировать, чтобы сделать возможной соадсорбцию на полируемой стальной поверхности, избегая превышения растворимости продукта. Целесообразно, чтобы ванны по изобретению содержали на литр 0,005-1 г соли четвертичного аммония и 0,001-0,5 моль присадки, выбираемой среди хлорной кислоты и ее растворимых в воде солей. Адекватные весовые количества различных компонентов ванн по изобретению зависят от марки нержавеющей стали, подвергаемой полировке, а также от условий полировки, особенно от профиля стального предмета, подвергаемого полировке, его объема, объема ванны, от ее температуры и от перемешивания, которому ее подвергают. Они должны теперь определяться в каждом отдельном случае обычными опытами в лаборатории. В примерах ванны в соответствии с изобретением, применяемые для полировки аустенитных нержавеющих сталей, соединенных с хромом и с никелем, при температурах 20-50оС, содержат на 1 л водного раствора; 0,5-5 моль соляной кислоты (преимущественно 1-3 моль); 0,005-1 моль азотной кислоты (преимущественно 0,05-0,5 моль); 0,005-1 моль фосфорной кислоты (преимущественно 0,01-0,5 моль); 0,0005-0,5 моль присадки, выбираемой среди хлорной кислоты и растворимых в воде солей хлорной кислоты (преимущественно 0,001-0,2 моль); 0,001-5 г замещенной или незамещенной оксибензойной кислоты (преимущественно 0,005-0,3 г, в случае незамещенной кислоты); 0,005-1 г соли четвертичного аммония (преимущественно 0,02-0,2 г). Ванны для полировки могут содержать присадки, присутствующие обычно в известных ваннах для химической полировки металлов, например поверхностно-активные вещества, спирты и регуляторы вязкости. Они могут содержать водорастворимое абиетиновое соединение, которое представляет химическое соединение, содержащее абиетиновый радикал общей формулы: или радикал гидроабиетина или дегидробиетина. Абиетиновое соединение должно быть растворимым в водном растворе. Абиетиновые соединения, используемые в ваннах, представляют абиетамины. Абиетамины, специально рекомендуемые для ванн по изобретению, имеют общую формулу: R1N в которой: R1 радикал абиетина, гидроабиетина или дегидроабиетина, определенный выше; Х1 радикал, включающий по меньшей мере одну группу карбонила; Х2 атом водорода или радикал, включающий по меньшей мере одну группу карбонила. Примерами подобных абиетаминов являются такие, в которых по меньшей мере, один из радикалов Х1 и Х2 представляет радикал общей формулы: Ch3-R2, в которой R2 циклический или прямой алкильный остаток, замещенный или незамещенный, насыщенный для ненасыщенный, содержащий по меньшей мере одну группу карбонила. Среди этих соединений предпочитают такие, в которых группа -Ch3- связана с группой карбонила остатка R2 через атом углерода, несущий, по меньшей мере, атом водорода. Примерами абиетаминов этого типа, используемых в ваннах по изобретению, являются такие, в которых остаток R2 выбирают среди остатков ацетонила, 2-кето-бутила, 4-метил-2-кето-3-пентенила, 4-гидрокси-4-метил-2-кетопентила, 2-кето-циклопентила, 4-гидрокси-2-кето-3-пентенила, 2-кето-циклогексила, 2,5-дикетогексила и 2-фенил-2-кето-этила. Ванны по изобретению пригодны для химической полировки всех поверхностей из аустенитно нержавеющей стали, особенно для полировки аустенитных сталей, содержащих 16-26 мас. хрома и 6-22 мас. никеля, такие как стали марок 18/8 и 18/10, свободные от молибдена (стали А ISI-304 и 304L). Ванны по изобретению имеют свойства осуществлять полировку подобных сталей с медленной скоростью, требующей обычно времени контакта 5-12 ч. Их можно использовать при всех температурах между 20оС и температурой кипения. Однако они имеют замечательное свойство представлять отличную эффективность при температурах ниже 50оС, обычно 35-45оС, при нормальном атмосферном давлении, что облегчает их применение и упрощает мероприятия для обеспечения санитарии и гигиены в цехах полировки. Ванны имеют дополнительное преимущество осуществлять полировки хорошего качества в тесном сочетании с нормами уровня техники. Изобретение относится также к способу для полировки поверхности из нержавеющей стали, по которому поверхность приводят в контакт с ванной для химической полировки в соответствии с изобретением. При выполнении способа контактирования металлической поверхности с ванной может быть осуществлено любым адекватным методом, например погружением. Время контактирования полируемой поверхности с ванной должно быть достаточным, чтобы осуществлять эффективную полировку поверхности. Однако оно не может превышать критическую величину, выше которой ванна теряет свои полирующие свойства. Оптимальное время контакта зависит от многих параметров, таких как марка стали, конфигурация и первоначальная неровность полируемой поверхности, состав ванны, рабочая температура, возможное перемешивание ванны при контакте с поверхностью, отношение между площадью полируемой поверхности и объемом ванны. Оно должно быть определено в каждом отдельном случае в результате обычной работы в лаборатории. В предпочтительном варианте осуществления способа по изобретению ванну применяют при температуре 20-50оС, преимущественно 35-45оС, при нормальном атмосферном давлении, поддерживая полируемую поверхность в контакте с ванной в течение 5-12 ч. В примерах, описание которых следует ниже, использовали пластинки с нержавеющей стали марки 18/10 (сталь, легированная с хромом (18,0%) и с никелем (10,0%) и не содержащая молибдена). В каждом примере пластинку погружали в ванну для полировки, поддерживаемую при постоянной температуре и подвергаемую умеренному перемешиванию. По окончании периода погружения пластинку вынимали из ванны, прополаскивали деминерализованной водой и сушили. Измеряли следующие параметры: среднюю глубину воздействия на металл, определяемую отношением:e P где S площадь пластинки, см2;

d удельный вес металла, г/см3; Р потеря веса пластинки во время погружения в ванну, г; е глубина воздействия, мкм; среднюю арифметическую неровность Ra, которая представляет среднее отклонение по отношению к средней поверхности пластинки (Michael B. Bever. Encyclopedia of Materials Science and Engineering, v.6. Pergamon Press, 1986, p. 4806-4808): Ra= y(x)dx Измерения осуществляли при помощи щупа, снабженного острием диаметром 5 мкм и соответствующим величине обреза, равной 0,25 мм;блеск поверхности.

П р и м е р 1 ( в соответствии с изобретением). Применяют ванну для полировки, содержащую на 1 л: 1,5 моль соляной кислоты; 0,2 моль азотной кислоты; 0,2 моль фосфорной кислоты; 0,2 моль хлорной кислоты; 0,1 г салициловой кислоты; 0,03 г продукта DEHYQUARY C, который представляет электролит, содержащий хлористый лаурилпиридин в качестве основной компоненты (DEHYQUART имеет зарегистрированный товарный знак Хенкел). Рабочие условия следующие: объем ванны 1940 см3; площадь поверхности, подвергаемой полировке 87 см2; температура 35оС; время погружения 12 ч 30 мин. Отмечают следующие результаты: средняя глубина воздействия приблизительно 25 мкм; средняя арифметическая неровность: перед полировкой 0,3 0,1 мкм; после полировки 0,12 0,02 мкм; блеск: под углом 30оС (по нормам ASTM E340-40% под углом 20о (по нормам ASTMD 523 -25% П р и м е р 2 (в соответствии с изобретением). Применяют ванну для полировки, содержащую на 1 л: 1,5 моль соляной кислоты; 0,2 моль азотной кислоты; 0,2 моль фосфорной кислоты, 0,005 моль хлорной кислоты; 0,1 г салициловой кислоты; 0,075 г продукта DEHYQUART LDB (Хенкел) который представляет электролит, содержащий хлористый лаурилдиметилбензиламмоний в качестве основного компонента. Рабочие условия следующие: объем ванны 970 см3; площадь поверхности, подвергаемой полировке 87 см2; температура 35оС; время погружения 5 ч 30 мин. Отмечают следующие результаты: средняя глубина воздействия 24 мкм; средняя арифметическая неровность; перед полировкой 0,3 мкм; после полировки 0,12 мкм; блеск под углом 20о (по нормам ASTMD 523) 25% П р и м е р 3 (ссылка). Повторяют опыт примера 2 с ванной для химической полировки не в соответствии с изобретением, не содержащей хлорной кислоты. Ванна содержит на 1 л: 1,5 моль соляной кислоты; 0,2 моль азотной кислоты; 0,2 моль фосфорной кислоты; 0,1 г салициловой кислоты; 0,075 г продукта DEHYQUART LDB (Хенкел), который представляет электролит, содержащий хлористый лаурилдиметилбензиламмоний в качестве основного компонента. Рабочие условия были следующими: объем ванны 970 см3; площадь поверхности, подвергаемой полировке 87 см2; температура 35оС; время погружения 6 ч. Отмечают следующие результаты: cредняя глубина воздействия 25 мкм; средняя арифметическая неровность: перед полировкой 0,3 мкм; после полировки 0,3 мкм; блеск под углом 20о (по нормам ASTM D523) ниже 1% П р и м е р 4 (ссылка). Повторяют опыт примера 2 с ванной для химической полировки, в соответствии с изобретением, не содержащей ни хлорной кислоты, ни электролита. Ванна содержала на 1 л: 1,5 моль соляной кислоты; 0,2 моль азотной кислоты; 0,2 моль фосфорной кислоты; 0,1 г салициловой кислоты. Рабочие условия были следующими: объем ванны 1940 см3; площадь поверхности, подвергаемой полировке 87 см2; температура 35оС; время погружения 6 ч 30 мин. Отмечают следующие результаты: средняя глубина воздействия 25 мкм; средняя арифметическая неровность: перед полировкой 0,20 мкм; после полировки 0,25 мкм; блеск под углом 20о (по нормам АSTM D523) ниже 1%Формула изобретения

1. Раствор химического полирования поверхности нержавеющей стали, содержащий соляную, азотную, фосфорную и оксибензойную кислоты, а также соль четвертичного аммония, отличающийся тем, что он дополнительно содержит хлорную кислоту или ее водорастворимую соль при следующем соотношении компонентов: Соляная кислота, моль 0,5 5 Азотная кислота, моль 0,005 1 Фосфорная кислота, моль 0,005 1 Оксибензойная кислота, ч 0,001 5 Соль четвертичного аммония, ч 0,005 1 Хлорная кислота или ее водорастворимая соль, моль 0,0005 0,5 Вода, л До 12. Раствор по п.1, отличающийся тем, что он содержит соль четвертичного аммония, имеющую радикал алкила с длинной цепью, включающей не менее 12 атомов углерода.

3. Раствор по п. 1, отличающийся тем, что он содержит в качестве соли четвертичного аммония галогенид четвертичного аммония. 4. Раствор по п.3, отличающийся тем, что он содержит в качестве галогенида четвертичного аммония хлористый алкилпиридиний. 5. Раствор по п.2, отличающийся тем, что соль четвертичного аммония помимо радикала алкила с длинной цепью содержит по меньшей мере другой радикал алкила и/или радикал бензила. 6. Раствор по любому из пп.1 5, отличающийся тем, что он дополнительно содержит растворимое в воде абиетиновое соединение. 7. Способ химического полирования поверхности нержавеющей стали, включающий обработку поверхности химическим раствором при повышенной температуре, отличающийся тем, что обработку ведут раствором по пп.1 6 при 20 50oС.www.findpatent.ru